Technologia HPP w pigułce, czyli wszystko co na wstępie powinieneś wiedzieć o procesie paskalizacji.

Wysokociśnieniowa obróbka żywności (High Pressure Processing) to jedna z nowoczesnych metod utrwalania, która pomaga wydłużyć okres przydatności do spożycia, bez konieczności stosowania konserwantów oraz wysokiej temperatury.

HPP to technika utrwalania na zimno, w której produkty w swoich końcowych opakowaniach są poddawane działaniu ultra-wysokiego ciśnienia przenoszonego przez wodę. Wartości ciśnienia, jakim poddawana jest żywność mieszczą się w przedziale 4000-6000 bar. Jest to ciśnienie kilkukrotnie większe, niż to panujące na dnie najgłębszego miejsca Pacyfiku!

Mimo ogromnego ciśnienia, proces paskalizacji przebiega w stosunkowo niskiej temperaturze, maksymalnie do 35°C. Produkty umieszczane są w komorach wysokociśnieniowych i zalewane wodą. Następuje generowanie ciśnienia. Nacisk wody na produkt powoduje przeniesienie ciśnienia w jego głąb. Rozchodzi się ono równomiernie w każdym kierunku, a zawartość wody chroni opakowane przed zniszczeniem. Taki poziom ciśnienia efektywnie inaktywuje bakterie, wirusy, drożdże i pleśnie obecne w żywności. Wydłuża to znacznie okres przydatności do spożycia i gwarantuje bezpieczeństwo żywności, dzięki degradacji patogenów takich jak E.coli, Salmonella, czy Listeria.

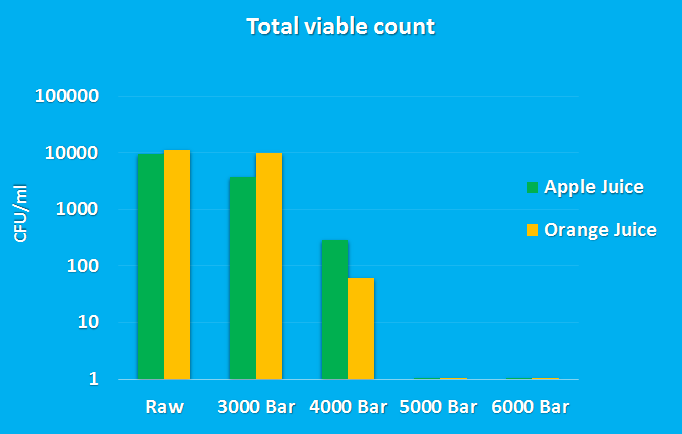

Wpływ obróbki wysokociśnieniowej na redukcję poziomu ogólnej liczby drobnoustrojów

w świeżo wyciskanym soku jabłkowym oraz pomarańczowym poddanych procesowi HPP

o różnych wartościach ciśnienia

Brak wysokiej temperatury podczas obróbki HPP nie zmienia sensorycznych i odżywczych właściwości żywności, ponieważ wysokie ciśnienie nie oddziałuje na niskocząsteczkowe składniki, jak witaminy, przeciwutleniacze, czy substancje smakowo-zapachowe. Twoje produkty zachowują pierwotną świeżość przez cały okres przechowywania.

Paskalizacja nie zmienia smaku, naturalnej barwy, tekstury utrwalanych produktów. Produkty HPP nie wymagają stosowania środków chemicznych, aby zachować świeżość. Co więcej, może nawet wydłużyć okres przydatności do spożycia ponad 10 razy, w porównaniu z tradycyjnymi metodami konserwacji. Przykładowo, typowa trwałość świeżo wyciskanego soku to okres do kilku dni. Przy zastosowaniu paskalizacji sok zyskuje od 30 do nawet 70 dodatkowych dni świeżości. A wszystko bez utraty jakości!

Podsumujmy zatem główne zalety technologii HPP:

- Zachowane są cechy świeżego produktu (właściwości sensoryczne i wartość odżywcza pozostają nienaruszone)

- Niszczy patogeny np. Listeria, Salmonella, Vibrio, Norovirus (USDA i FDA zaakceptowały bezpieczeństwo żywności i możliwość eksportu produktów HPP

- Wydłużony okres przydatności do spożycia (zwiększony zakres dystrybucji, brak zwrotów, większe zadowolenie klientów)

- Degradacja szkodliwej flory mikrobiologicznej (produkt utrzymuje trwałość i wysoką jakość)

- Produkty z czystą etykietą i niską zawartością sodu (brak konserwantów, zbędnych substancji, które są negatywnie postrzegane)

- Nowe, innowacyjne i atrakcyjne rynkowo produkty (żywność, której nie można poddać obróbce termicznej, można teraz poddawać paskalizacji)

- Proces przyjazny dla środowiska ( w HPP wykorzystuje się jedynie wodę i ciśnienie – brak szkodliwych odpadów)

Dobrymi kandydatami do zastosowania paskalizacji są:

- Soki i napoje

- Świeżo pokrojone owoce i warzywa

- Musy i przeciery owocowo-warzywne

- Hummus, pasty warzywne

- Sosy, dipy, dressingi

- Mokre sałatki

- Dania gotowe i zupy

- Mięso, ryby i owoce morza

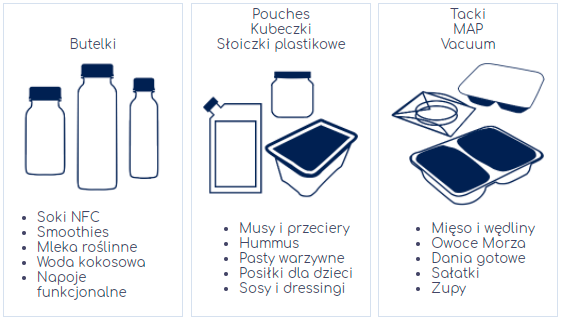

Aby opakowanie nie ulegało zniszczeniu w tak wielkim ciśnieniu, powinno posiadać odpowiednią elastyczność. Szkło oraz metal są materiałami, które nie mogą być stosowane w obróbce HPP. Oczywiście opakowania muszą być odporne na kontakt z wodą, ponieważ to właśnie ona jest czynnikiem przenoszącym ciśnienie w procesie paskalizacji.

Najczęściej stosowane opakowania:

Paskalizacja już dostępna w Polsce!

Usługi HPP dla całej branży spożywczej

Dodaj komentarz